Hongjing Electronics (Shenzhen) Co., Ltd

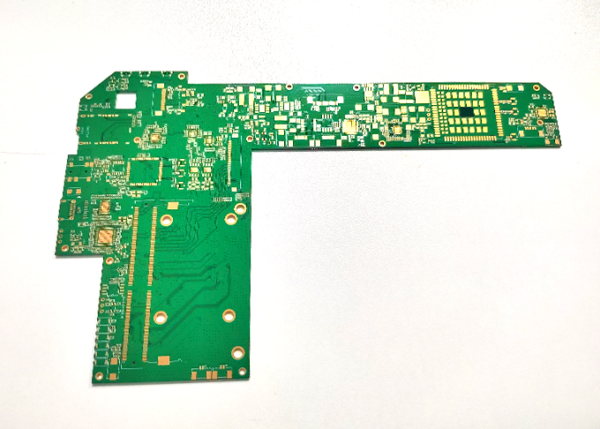

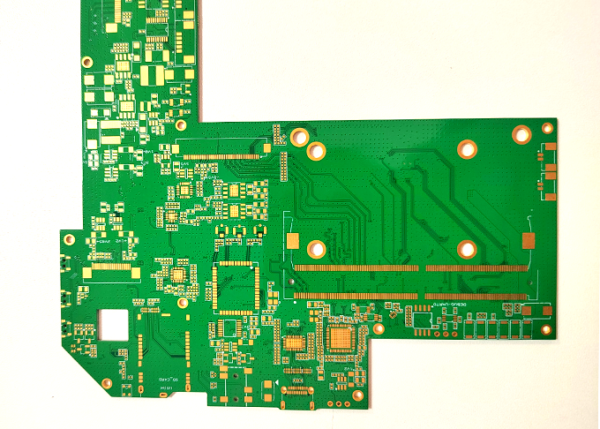

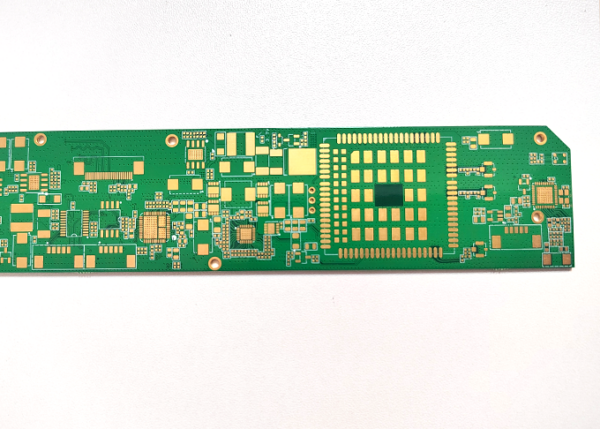

ENIG 8 слоев pcb завод pcb сборки PCB производства Шэньчжэнь печатной платы 2

Зеленая печатная плата ENIG 8 слоев шэньчжэнь печатная плата производителей PCB производства

Название бренда: HJ-PCBA

Номер модели: HJ-PCBA-30289

MOQ: 1 шт.

Условия оплаты: Paypal / , T/T

Возможность поставки: 15000-25000 квадратных метров в месяц

Зеленая печатная плата ENIG 8 слоев шэньчжэнь печатная плата производителей PCB производства

Подробные характеристики

| Материал | FR4 |

| Толщина доски | 1,6 мм |

| Обработка поверхности | ENIG |

| Толщина меди | 1/1/1/1/1/1/1/1/1/1 УНЦИЯ |

| Паяльная маска | Зеленый |

| Шелкография | Белый |

| Отверстие для лазерного сверления | 4 мельница |

| Панель | Отрыв |

Введение:

Сайт PCB (печатная плата) это незаменимый основной компонент в электронных устройствах, используемый для соединения и поддержки электронных компонентов, обеспечивающий электрические соединения и передачу сигналов в цепях.

Производство печатных плат:

A PCB (печатная плата) это подложка из изоляционных материалов (например, FR-4), на поверхности которой с помощью процессов печати или травления формируются проводящие медные слои для создания схем. Электронные компоненты закрепляются на печатной плате с помощью пайки и соединяются электрически через медные дорожки.

Основные компоненты печатной платы включают в себя:

- Подложка (обычно из изоляционных материалов, обеспечивающая механическую поддержку и электрическую изоляцию).

-Медный слой (проводящие цепи, сформированные на подложке с помощью процессов травления, используются для передачи электрических сигналов).

- Площадки (металлические участки, используемые для пайки электронных компонентов).

- Виа (используется для соединения схем между различными слоями, классифицируется как сквозной, глухой и заглубленный виа).

- Паяльная маска (защитный слой, покрывающий медный слой для предотвращения короткого замыкания и окисления, обычно зеленого, синего, белого, черного или красного цветов).

- Шелкография (текст или символы, нанесенные на поверхность печатной платы для обозначения расположения компонентов, номеров деталей и другой информации).

Производство SMT:

Технология поверхностного монтажа (SMT) - это передовой производственный процесс, при котором электронные компоненты непосредственно монтируются на поверхность печатной платы (PCB). По сравнению с традиционной технологией сквозных отверстий (THT), SMT обеспечивает более высокую эффективность производства, меньшие размеры компонентов и лучшие электрические характеристики. SMT-производство широко используется в бытовой электронике, коммуникационных устройствах, автомобильной электронике, медицинском оборудовании и т. д.

Основные процессы производства SMT включают:

1. Печать паяльной пастой: Нанесение паяльной пасты на площадки печатной платы через трафарет.

2. Размещение компонентов: Использование станка для точной установки электронных компонентов на печатную плату.

3. Пайка оплавлением: Нагрев в печи для пайки с целью расплавления паяльной пасты и формирования надежных электрических соединений.

4. Инспекция и тестирование: Использование оборудования AOI (Automated Optical Inspection), рентгеновского контроля и функционального тестирования для обеспечения качества пайки и функциональности схемы.

Преимущества SMT-производства включают:

- Высокая плотность: Поддерживает миниатюризацию и высокоинтегрированные электронные конструкции.

- Высокая эффективность: Высокий уровень автоматизации, подходит для массового производства.

- Высокая надежность: Стабильное качество пайки и отличные электрические характеристики.

Производство DIP:

DIP (Dual In-line Package) - это традиционная форма упаковки электронных компонентов, при которой контакты вставляются через отверстия в печатной плате (PCB) и припаиваются на место. Производство DIP широко используется в приложениях, требующих высокой надежности и простоты ручной пайки, например, в промышленном контрольном и силовом оборудовании.

Основные процессы производства DIP включают: нанесение обратного клея (для предотвращения оловянного покрытия в нежелательных местах), установку компонентов, пайку волной, очистку, а также проверку и тестирование.

Преимуществами производства DIP являются: высокая надежность, простота ручной пайки и низкая стоимость.

Производство DIP - это классический процесс производства электроники. Хотя в современных электронных конструкциях с высокой плотностью монтажа он постепенно вытесняется SMT, он по-прежнему важен в приложениях, требующих высокой надежности, ручной пайки и низкой стоимости.

Отзывы

Отзывов пока нет.